Уникальная технология завода «Е-ШКАФ» транслирует данные в 1С и помогает выявить простои на производстве

Завод «Е-ШКАФ» внедряет уникальную технологию для умного мониторинга производственных мощностей. За счет этого на предприятии можно оптимизировать потребление электроэнергии, сэкономить ресурсы и даже выявить халатность сотрудников.

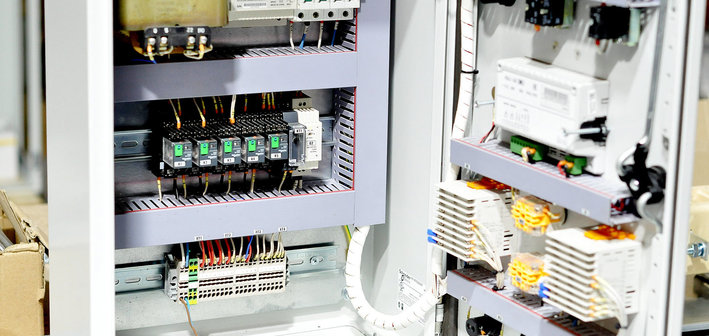

Новая технология представляет собой комплекс, состоящий из аппаратной части (модули сбора данных, встраиваемые в электрошкафы) и программного сервера, на котором агрегируются полученные данные. За счет «умной начинки» собираются данные об энергозатратах каждого цеха, отдельных агрегатов и потребителей, «подсвечивает» их предаварийные состояния или холостую наработку.

В 2023 году «Е-ШКАФ» разработал инновационное решение для промышленного сектора. Модуль и датчики собственной разработки делают любой электрошкаф умным, то есть, способным собирать данные с линий электропитания конкретного оборудования или целого цеха: перегрузки, холостой ход или простои, искрения (возможные выхода из строя), время старта и время останова. На основе этих данных анализирует эффективность производственных процессов как, в целом, на предприятии, так и отдельных его рабочих постов. В критической ситуации подаются сигналы тревоги, при необходимости цех принудительно обесточивают, чтобы не допустить аварии. От месяца к месяцу умный электрошкаф сравнивает получаемые показатели. Система может быть интегрирована с функциями ТОиР предприятий и помочь прийти к концепции «ремонт и обслуживание по необходимости». Например, нет смысла проводить регламентное ТО для электродвигателя, если его наработка составила только 20-30% от требуемого межсервисного периода. Но если есть ненормативное потребление, повышенная температура корпуса или вибрация, провести диагностику, обслуживание или ремонт нужно заранее.

Еще пара особенностей. Интерфейс технологии открыт для интеграции с любыми SCADA-системами и промышленными платформами. Также, модуль может интегрироваться с базами 1С. К этим параметрам идет привязка выработки определенной смены и конкретного станка/специалиста, осуществляется подсчет себестоимости партии производимой продукции. Можно рассчитать нормативную корреляцию между объемом выработки и тем, сколько работало оборудование. Одним из первых новую технологию опробовал уральский дробильно-сортировочный комплекс. Собственников предприятия это привело к неожиданным результатам.

«Мы уже начали выявлять моменты, где определенное количество тонн гранитной крошки прошло мимо весов, так сказать мимо кассы. В течение смены оборудование работало с обычной загрузкой, но было выработано на 2-3% продукции меньше, чем обычно. Имеет смысл разобраться, почему так происходит. Система «подсвечивает», где могут теряться деньги и имел ли место факт воровства», - рассказывает директор завода Е-ШКАФ» Павел Черемисин.

По словам руководителя «Е-ШКАФ», дополнительная установка оборудования приводит к незначительному удорожанию стандартного электрощита. Срок окупаемости такого «умного» оборудования, как правило, не превышает года. Впрочем, модуль можно встроить и в уже действующее оборудование, без необходимости его отключения. Эта технология, разработанная в сибирском городе, соответствует концепции Индустрии 4.0, внедряемой во многих развитых странах, и направлена на повышение эффективности производств.